Industrielle Sensoren für physische Systeme der künstlichen Intelligenz in der Welt der intelligenten Fertigung - Teil 2

Zuvor haben wir uns angeschaut, wie industrielle Sensoren als Nervensystem für physische KI-Systeme in der intelligenten Fertigung funktionieren. Sie liefern die Daten, die die Modelle des maschinellen Lernens benötigen, um autonome Entscheidungen zu treffen. Echtzeit-Feedback-Schleifen, die durch Sensoren ermöglicht werden, erlauben es Maschinen, sich an veränderte Bedingungen anzupassen und die Leistung zu optimieren. In diesem zweiten Blog werden wir uns damit befassen, wie sich industrielle Sensoren entwickeln und physische KI in der intelligenten Fertigung unterstützen.

Industrie 4.0 und IoT-Trends haben zu einer explosionsartigen Zunahme intelligenter Sensoren für Produktivität, Sicherheit und vorausschauende Wartung geführt, die zudem Daten für intelligente Entscheidungen über Qualität, Werksaufrüstungen und Produktionsprognosen liefern. Anstelle von Sensoren, die nur messen und Daten zur Entscheidungsfindung an einen Controller senden, können neue Sensoren die Latenzzeit und den Durchsatz der Fabrik verbessern. Darüber hinaus vollzieht die Industrie 5.0 bzw. die intelligente Fertigung einen bedeutenden Wandel hin zu einem auf den Menschen ausgerichteten Ansatz, der den Ausbau von Sicherheitssensoren vorantreibt, um die Zusammenarbeit von Menschen und Robotern zu ermöglichen, sowie von Umweltsensoren, die die negativen Auswirkungen von Fabriken auf die Gesellschaft verringern.

Sensor-Innovationen

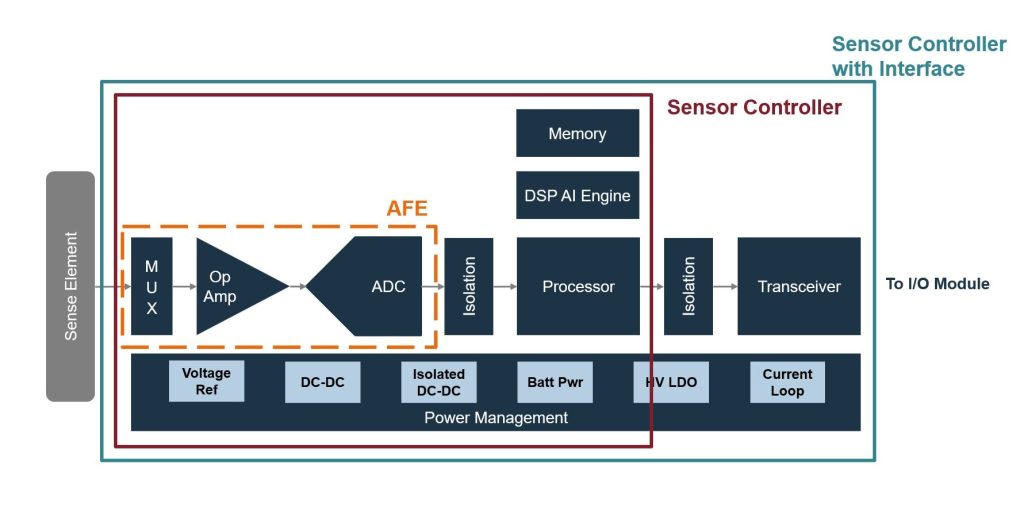

Um einen Sensor zu bauen, verwenden Systementwickler einen handelsüblichen IC für jeden Operationsverstärker (Op-Amp), die Spannungsreferenz, den Analog-Digital-Wandler (ADC), das Power-Management, die zentrale Prozessoreinheit (CPU), die Schnittstelle und die Systemfunktionen, die mit dem Sensorelement zusammenarbeiten, um das analoge Signal zu digitalisieren, zu verarbeiten und mit E/A-Modulen zu verbinden, um die Daten an eine speicherprogrammierbare Steuerung (SPS) zu senden. Bei Sensoren in der Prozessautomatisierung kann in einigen Anwendungen auch eine optionale galvanische Trennung zwischen ADC und CPU sowie zwischen CPU und Schnittstelle erforderlich sein.

IC-Anbieter haben anwendungsspezifische Analog- und Mixed-Signal-Blöcke in einen einzigen Chip integriert, der einen Operationsverstärker, eine Spannungsreferenz, einen ADC und ein Powermanagement umfasst, und bezeichnen ihn als Sensor Analog Front End (AFE) (siehe Abbildung 1), um eine niedrige Latenzzeit, bessere Genauigkeit, Größe und Benutzerfreundlichkeit zu ermöglichen.

Abbildung 1 Entwicklung von der Sensorschnittstelle zum Sensorcontroller

Neue Sensortechnologien, der Produktionsdurchsatz und die Fähigkeit, unabhängige Entscheidungen für einzelne Sensoren und kooperative Entscheidungen für mehrere Sensoren zu treffen, ohne dass eine Steuerung erforderlich ist, haben den Bedarf an präziseren AFE/ADC und Mikrocontrollern in Sensoren erhöht. Der Wunsch, Strom und Daten über dieselbe Leitung oder drahtlos zu übertragen, hat die OEMs gezwungen, neue Schnittstellenstandards einzuführen. Schließlich bietet KI/ML bemerkenswerte Möglichkeiten, an denen die Kunden interessiert sind, von denen sie aber nicht wissen, wie sie sie nutzen können.

Die neuen fortschrittlichen BCD (Bipolar CMOS DMOS)-Prozesse unter 90 nm, die digitale Logik mit hoher Dichte und hoher Geschwindigkeit sowie analoge Technik mit hohem Stromverbrauch und hoher Präzision auf demselben IC vereinen, öffnen die Türen für voll integrierte Sensorsteuerungen, die über ein Sensor-AFE hinausgehen und sogar Prozessoren in einen einzigen Chip integrieren. Die Treo-Plattform ist ein gutes Beispiel für einen solchen Prozess. Der Übergang zu niedrigeren Halbleiterprozessgeometrien führt zu niedrigeren Gate-Spannungen. Im Gegensatz zu anderen Anbietern, die niedrige 1,8 V Gate-Treiberspannungen für analoge Blöcke in Prozessen von 180 nm und darunter verwenden, die große Rauschentkopplungsschaltungen auf dem Chip erfordern, die die IC-Die-Größe in die Höhe treiben, hat onsemi bewusst 3,3 V Gate-Treiberspannungen für analoge Schaltungen und 1,2 V für digitale Logikgatter entwickelt, um die beste Dichte, Leistung und Präzision für Mixed-Signal-ICs ohne Rauschen und langfristige Zuverlässigkeitsprobleme zu erreichen.

Zukünftige Trends bei industriellen Sensoren

So wie die Industrie 4.0 den Sensoren Digitalisierung, Cloud-Analytik und Intelligenz hinzufügte, geht es bei der Industrie 5.0 um die Interaktion zwischen Mensch und Maschine in der Fabrikhalle, die durch KI-fähige Sensoren ermöglicht wird. Im Gegensatz zu Bildverarbeitungssensoren, die externe High-End-KI-Prozessoren mit 25 TOPS (Tera Operations Per Second) benötigen, benötigen alle anderen Arten von Sensoren integrierte KI- und DSP-Beschleuniger in den Sensor-Controller-Chips.

Hier sind einige Beispiele für Sensor-Controller:

- NCS32100 Induktive Position: Der NCS32100 bietet eine voll ausgestattete Controller- und Sensorschnittstelle für hochauflösende und hochgenaue Winkelmessungen in Verbindung mit einem Leiterplatten-Sensorelement. Der NCS32100 verfügt über flexible Konfigurationsmöglichkeiten, die den Anschluss an eine Vielzahl von induktiven Sensormustern ermöglichen, und bietet eine Vielzahl von digitalen Ausgangsformaten. Induktive Sensortechniken bieten einzigartige Vorteile gegenüber herkömmlichen Positionssensorlösungen, einschließlich, aber nicht beschränkt auf, Temperaturtoleranz, mechanische Vereinfachung und Unempfindlichkeit gegenüber Verunreinigungen. Dieser induktive Positionssensor-Controller bietet hochauflösende, hochpräzise Winkelerfassungslösungen für Motor-Drehgeber, indem er adaptive Lernalgorithmen in der On-Board-DSP-Engine verwendet, die die derzeit verwendeten optischen Drehgeber in Frage stellen. Er verfügt über programmierbare Index-, Temperatur- und Batteriemessungen und unterstützt den Anschluss an einen externen RS-485-Treiber. Der NCS32100 ist ideal für die industrielle Automatisierung, Robotik, Motorsteuerung und Servoanwendungen.

- NCV75215 Ultraschall: Unsere Ultraschallsensor-Controller können für die Erkennung von Nähe, Anwesenheit, Durchfluss, Konzentration, Leckage, Druck, Temperatur und Füllstand verwendet werden. Sie bieten berührungslose Erkennung, hohe Auflösung und die Fähigkeit, in schwierigen Umgebungen zu messen. Dies wird durch den eingebauten Beschleunigungsmotor ermöglicht. Der Controller eignet sich auch hervorragend zur Sensorreinigung (Ultraschall-Linsenreinigung) und zur akustischen AI-Erfassung. Sie sind ideal für Anwendungen in der industriellen Automatisierung, Umweltnavigation, Prozesskontrolle, Medizin und zerstörungsfreien Prüfung.

Industrielle Sensoren stehen an der Spitze der Revolution in der Fertigungsautomatisierung, da sie die Produktivität und Effizienz steigern und gleichzeitig Nachhaltigkeit, Sicherheit und Qualität in verschiedenen Branchen unterstützen. Neue Mixed-Signal-Halbleiterprozesse wie die onsemi Treo Platform ermöglichen die Integration von digitaler Hochgeschwindigkeitsverarbeitung mit hochleistungsfähiger analoger Funktionalität in einem einzigen Chip. Unsere innovativen Sensorprodukte, die Induktions-, Ultraschall-, Bild-, Druck-, biochemische und andere Technologien verwenden, reichen von Sensor-AFEs bis hin zu Sensor-Controllern und KI-fähigen Sensor-Controllern, um den Anforderungen moderner industrieller Anwendungen gerecht zu werden, genaue und zuverlässige Messungen zu liefern und sich an wechselnde Betriebsbedingungen anzupassen (KI/ML).