Industrielle Sensoren für physische KI-Systeme in der Welt der intelligenten Fertigung

Einführung

Intelligente Fertigung bedeutet die Konvergenz digitaler Technologien mit traditionellen Fertigungsverfahren. Im Mittelpunkt dieses Wandels steht die physische künstliche Intelligenz (KI), die KI-Algorithmen mit physischen Systemen wie Roboterarmen, fahrerlosen Transportsystemen (FTS) und CNC-Maschinen (Computer Numerical Control) verbindet. Damit diese Systeme effektiv arbeiten können, benötigen sie Echtzeitdaten aus der physischen Umgebung - hier kommen die Sensoren ins Spiel. Als Augen und Ohren sind Industriesensoren in der modernen Fertigung und Automatisierung unentbehrlich geworden. Sie haben sich von einfachen Messgeräten zu hochentwickelten Systemen entwickelt, die verschiedene Aspekte der diskreten und Prozessautomatisierung erkennen und überwachen können. In Verbindung mit KI (visuelle KI, akustische KI oder physikalische KI) ermöglichen Industriesensoren selbstlernende physische Systeme, die die Produktivität, Sicherheit, digitale Zwillinge und Analysen in der Fertigung verbessern.

Diese zweiteilige Blogserie soll Konstrukteuren bei der Auswahl der richtigen Sensorprodukte für ihre KI-gestützten industriellen Anwendungen helfen. In diesem ersten Blog werden wir uns mit verschiedenen Arten von Sensoren und Anwendungen befassen. Der zweite Blog befasst sich mit den Innovationen bei industriellen Sensoren und den aufkommenden Trends bei physischen KI-Systemen und intelligenter Fertigung.

Industrielle Sensoren und ihre Funktionsweise verstehen

Industrielle Sensoren sind Geräte, die physikalische Parameter wie Abstand, Druck, Temperatur, Durchfluss, Füllstand, Bewegung, Geschwindigkeit, Beschleunigung und mehr erfassen und verarbeiten. Sie sammeln Daten, die für die Überwachung und Steuerung von Fertigungsprozessen unerlässlich sind. Diese Daten werden dann über digitale/analoge E/A- und Kommunikationsmodule an speicherprogrammierbare Steuerungen (SPS) oder CNC gesendet.

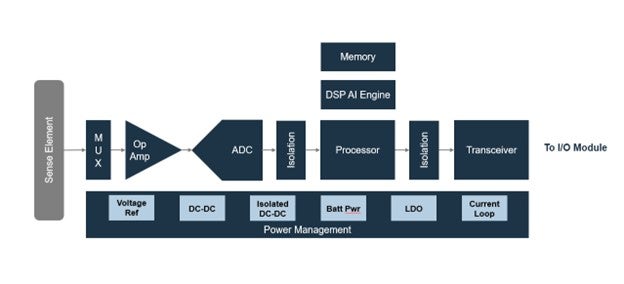

Zu den Hauptkomponenten eines typischen Industriesensors (siehe Abbildung 1) gehören ein Sensorelement, eine Spannungsreferenz, ein Operationsverstärker (OpAmp), ein Analog-Digital-Wandler (ADC), ein Prozessor, eine Schnittstelle und eine Energieverwaltung. Das Sensorelement misst einen physikalischen Parameter und wandelt ihn in ein elektrisches Signal wie Spannung, Strom, Widerstand usw. um.

Industrielle Sensoren fungieren als Schnittstelle zwischen KI und der physischen Welt, ähnlich wie das Nervensystem im menschlichen Körper. Wenn die digitale Welt mit der physischen Umgebung interagieren muss, benötigt sie diese analogen und gemischten Signalsensoren. Industrielle Automatisierungssysteme der nächsten Generation beinhalten nicht nur KI-Funktionen in der IT-Cloud (Informationstechnologie), sondern betten KI auch in die OT-Geräte (Betriebstechnologie) ein, die im Feld eingesetzt werden. Das bedeutet, dass KI-Algorithmen in Sensoren und SPS/Robotern eingesetzt werden, um schnelle Entscheidungen zu treffen. Wir werden uns hier auf Sensoren konzentrieren, die in der industriellen Automatisierung eingesetzt werden.

Arten von Sensoren

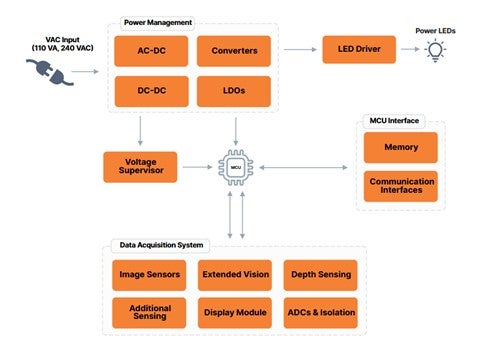

- Bildsensoren (Vision): Bildsensoren verwenden Kameras, um Bilder und Videos eines herzustellenden Produkts zu erfassen und dessen Anwesenheit, Ausrichtung und Genauigkeit zu bestimmen. Sie sind für die Qualitätskontrolle und Inspektion unerlässlich. Diese Sensoren können mehrere Punkte eines Produkts mit einem einzigen Sensor erfassen und unterstützen das maschinelle Sehen. onsemi’Bildsensoren und Kurzwellen-Infrarotkameras liefern eine hervorragende Bildqualität bei geringem Stromverbrauch. Sie bieten einen hohen Dynamikbereich und eine gute Leistung bei schlechten Lichtverhältnissen, damit Ihr System in allen intelligenten Werkseinstellungen die besten Ergebnisse erzielt.

- Positions- und Drehmomentsensoren: Zwar wurden Hall-Effekt-, Kraft- und optische Sensoren für die Positionssteuerung von Motoren verwendet, doch sind diese sehr teuer, wenn man die Gesamtlösung mit Sensorelementen wie Magneten oder Präzisionswiderständen oder die komplexe Fertigung für optische Encoder betrachtet. Ein neuer Trend ist der Einsatz von induktiven Positionssensoren, die Leiterplatten mit Wicklungen als Sensorelemente mit einem AFE und einem Controller in Anwendungen mit Bewegungssteuerung und Robotik verwenden. Der NCS32100 und der NCV77320 bieten einzigartige Vorteile gegenüber herkömmlichen Positionssensoren, wie z. B. Temperaturtoleranz, mechanische Vereinfachung und Unempfindlichkeit gegenüber Verunreinigungen.

- Ultraschall-Sensoren: Diese Sensoren messen mit Hilfe von Ultraschallwellen die Entfernung. Sie eignen sich ideal zur Erkennung transparenter Objekte (im Gegensatz zu Lichtsensoren) und sind unempfindlich gegenüber Staub und Schmutz. Ein gutes Beispiel für einen Näherungssensor ist onsemi’NCV75215, der Objekte von 25 cm bis 4,5 m erkennen kann. In autonomen mobilen Robotern werden Ultraschallsensoren zur Navigation und Hindernisvermeidung eingesetzt. Die Ultraschallsensorik kann auch zur Durchfluss- und Füllstandsmessung von Flüssigkeiten in der Prozessautomatisierung sowie zur Erkennung von Fehlern/Rissen bei der Qualitätskontrolle von Fertigprodukten eingesetzt werden.

- Photoelektrische Sensoren: Diese Sensoren nutzen Licht, um Objekte zu erkennen. Sie werden in Lichtschranken, retroreflektierende und diffus-reflektierende Typen unterteilt, die jeweils einzigartige Merkmale und Anwendungen aufweisen. Photoelektrische Sensoren sind bekannt für ihre berührungslose Erkennung, die Fähigkeit, fast alle Materialien zu erkennen und eine große Erfassungsdistanz mit Sichtlinie zu unterstützen. Sie verwenden Infrarot- und Lasertechnologien. Ein gutes Beispiel für einen Reflexionssensor ist der einfache QR1113 von onsemi, ein 940-nm-Infrarotsender, der Seite an Seite mit einem kompatiblen Silizium-Fototransistor in Oberflächenmontage- und Durchsteckgehäusen untergebracht ist.

- Annäherungssensoren: Diese Sensoren detektieren Metallobjekte ohne physischen Kontakt und nutzen das Prinzip der elektromagnetischen Induktion. Sie sind sehr widerstandsfähig gegen Umwelteinflüsse wie Staub und Öl. Für nicht-metallische Objekte werden Ultraschall- und photoelektrische Technologien bevorzugt.

- Drucksensoren: Drucksensoren werden in Pneumatik-, Hydraulik- oder Reinraumumgebungen eingesetzt, um optimale Betriebsbedingungen aufrechtzuerhalten und Abweichungen zu melden. Sie basieren in der Regel auf Dehnungsmessstreifen oder Kraftwiderständen, die in einer Wheatstone-Brücken-Konfiguration konfiguriert sind, um Fehler auszugleichen und den Druck in Form von kleinen Spannungen zu messen.

- Temperatur-Sensoren: Temperatursensoren überwachen und regeln die Temperatur in verschiedenen Branchen, von der Lebensmittelverarbeitung bis zum Maschinenbetrieb. Thermoelemente und Widerstandstemperaturdetektoren (RTDs) werden häufig zusammen mit Halbleiter-Temperatursensoren verwendet, wie z. B. onsemi’ADM1023.

- Umwelt-Sensoren: Umweltsensoren wie Gas- und Chemiesensoren überwachen bestimmte giftige oder entflammbare Gase in Umgebungen, in denen Wachsamkeit erforderlich ist. Sie werden häufig in Sicherheitssysteme integriert. Regen- und Lichtsensoren wie der NCV76124, der ursprünglich für Automobilanwendungen entwickelt wurde, können mithilfe von Fotodioden reflektiertes Licht senden und messen, um Feinstaub in der Umgebung zu identifizieren. Oder das analoge Front-End des elektrochemischen Sensors CEM102, das in der kontinuierlichen Glukoseüberwachung (CGM) zusammen mit dem Bluetooth® 5.2-fähigen Mikrocontroller RSL15 verwendet wird, kann winzige Änderungen des chemischen Stroms messen und dabei mit einem sehr geringen Stromverbrauch arbeiten.

Wichtige Überlegungen zum Sensor

Hier sind die 5 wichtigsten Überlegungen bei der Auswahl der richtigen Sensoren zur Verbesserung der physischen KI-Systeme in der intelligenten Fertigung:

- Anwendungsspezifische Genauigkeit und Geschwindigkeit: Die Sensoren müssen die Anforderungen an Präzision und Geschwindigkeit der jeweiligen KI-Aufgabe erfüllen - sei es Qualitätsprüfung in Echtzeit, vorausschauende Wartung oder Robotersteuerung.

- Datenqualität und -zuverlässigkeit: Sensoren erzeugen im Laufe der Zeit riesige Datenmengen, die von der KI analysiert werden können, um Muster zu erkennen. Sensoren, die wiederholt verlässliche Daten liefern, sind entscheidend für das Training und die Ausführung von KI-Modellen zur Unterstützung einer flexiblen Entscheidungsfindung im gesamten Produktionssystem.

- Interoperabilität und Integration: Sensoren sollten sich nahtlos in bestehende Fertigungssysteme integrieren lassen und standardisierte Feldbusse und Kommunikationsprotokolle unterstützen. Das bedeutet, dass neue KI-fähige Sensoren miniaturisiert werden und interoperabel sein müssen.

- Cybersecurity und Datenschutz: Mit der zunehmenden Vernetzung von Sensoren steigen auch die Risiken von Cyber-Bedrohungen und die Anforderungen an die OT- und IT-Sicherheit. Die Gewährleistung einer sicheren Datenübertragung im Grenzbereich ist von entscheidender Bedeutung, insbesondere wenn KI-Systeme bei der Entscheidungsfindung auf sensible Betriebsdaten von Sensoren angewiesen sind. Dies wird durch selbstkalibrierende und redundante Sensoren erreicht, die Bedrohungen erkennen und isolieren können.

- Nachhaltigkeit und Energieeffizienz: Auch wenn die Anzahl der Sensoren für physische KI erhöht wird, müssen die Betreiber das Energiebudget einhalten, und Sensoren, die mit niedrigem Betriebsstrom arbeiten, bieten einen Vorteil für die Skalierbarkeit.