Sensores industriales para sistemas físicos de IA en el mundo de la fabricación inteligente

Introducción

La fabricación inteligente representa la convergencia de las tecnologías digitales con los procesos de fabricación tradicionales. En el centro de esta transformación está la inteligencia artificial (IA) física, que integra algoritmos de IA con sistemas físicos, como brazos robóticos, vehículos de guiado automático (AGV) y máquinas de control numérico por ordenador (CNC). Para que estos sistemas sean eficaces, necesitan datos en tiempo real del entorno físico, y aquí es donde entran en juego los sensores. Funcionando como ojos y oídos, los sensores industriales se han convertido en indispensables en la fabricación y automatización modernas, pasando de ser dispositivos de medición básicos a sofisticados sistemas capaces de detectar y supervisar diversos aspectos de la automatización discreta y de procesos. Cuando se combinan con la inteligencia artificial (inteligencia artificial visual, acústica o física), los sensores industriales permiten el autoaprendizaje de sistemas físicos que mejoran la productividad de la fabricación, la seguridad, los gemelos digitales y la analítica.

Esta serie de blogs de 2 partes tiene como objetivo ayudar a los ingenieros de diseño a seleccionar los productos de sensores adecuados para sus aplicaciones industriales habilitadas para IA. En este primer blog, profundizaremos en los distintos tipos de sensores y aplicaciones. El segundo blog abordará las innovaciones en sensores industriales y las tendencias emergentes en sistemas físicos de IA y fabricación inteligente.

Comprender los sensores industriales y su funcionamiento

Los sensores industriales son dispositivos que detectan y procesan parámetros físicos como distancia, presión, temperatura, caudal, nivel, movimiento, velocidad, aceleración y otros. Recopilan datos esenciales para supervisar y controlar los procesos de fabricación. Estos datos se envían a continuación a controladores lógicos programables (PLC) o CNC a través de módulos digitales/analógicos de E/S y comunicación.

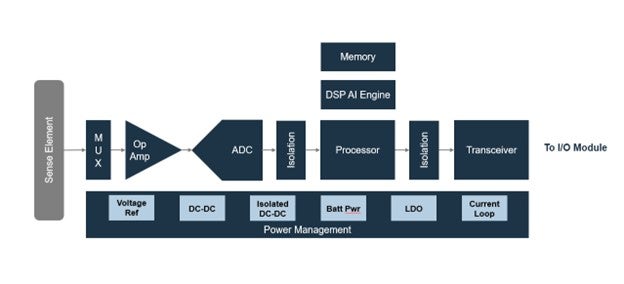

Los principales componentes de un sensor industrial típico (véase la figura 1) son un elemento sensor, una referencia de tensión, un amplificador operacional (OpAmp), un convertidor analógico-digital (ADC), un procesador, una interfaz y un sistema de gestión de la alimentación. El elemento sensor mide un parámetro físico y lo convierte en una señal eléctrica (tensión, corriente, resistencia, etc.).

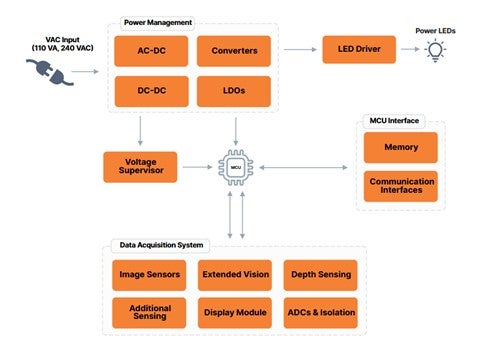

Los sensores industriales actúan como interfaz entre la inteligencia artificial y el mundo físico, como el sistema nervioso del cuerpo humano. Cuando el mundo digital necesita interactuar con el entorno físico, necesita estos sensores analógicos y de señales mixtas. La próxima generación de sistemas de automatización industrial no sólo incluye la capacidad de la IA en la nube de TI (Tecnología de la Información), sino que también integra la IA en los dispositivos de OT (Tecnología Operativa) desplegados sobre el terreno. Esto significa que los algoritmos de IA se están utilizando en el borde de los sensores y PLC/robots para tomar decisiones rápidas. Nos centraremos aquí en los sensores utilizados en la automatización industrial.

Tipos de sensores

- Sensores de imagen (visión): Los sensores de imagen utilizan cámaras para capturar imágenes y vídeos de un producto en fabricación con el fin de determinar su presencia, orientación y precisión. Son esenciales para el control de calidad y la inspección. Estos sensores pueden detectar múltiples puntos de un producto con un solo sensor y servir de apoyo a la visión artificial. onsemi’ofrecen una excelente calidad de imagen con un bajo consumo de energía. Ofrecen un alto rango dinámico y rendimiento con poca luz para que su sistema obtenga los mejores resultados en cualquier configuración inteligente de fábrica.

- Sensores de posición y par: Aunque se han utilizado sensores de efecto Hall, de fuerza y ópticos para controlar la posición de los motores, resultan muy caros si se tiene en cuenta la solución total con elementos sensores como imanes o resistencias de precisión o la compleja fabricación de codificadores ópticos. Una nueva tendencia es el uso de sensores de posición inductivos que utilizan placas de circuito impreso con bobinados como elementos de detección con un AFE y un controlador en aplicaciones de control de movimiento y robótica. El NCS32100 y el NCV77320 presentan ventajas únicas sobre los sensores de posición tradicionales, entre las que se incluyen la tolerancia a la temperatura, la simplificación mecánica y la inmunidad a los contaminantes.

- Sensores ultrasónicos: Utilizando ondas ultrasónicas, estos sensores miden la distancia. Son ideales para detectar objetos transparentes (a diferencia de los sensores luminosos) y no se ven afectados por el polvo ni la suciedad. Un buen ejemplo de sensor de proximidad es onsemi’NCV75215, capaz de detectar objetos de 25 cm a 4,5 m. En robots móviles autónomos, los sensores ultrasónicos se utilizan para navegar y evitar obstáculos. La tecnología de detección por ultrasonidos también puede emplearse para detectar el flujo y el nivel de fluidos en aplicaciones de automatización de procesos, así como para detectar fallos y grietas en la inspección de calidad de productos acabados.

- Sensores fotoeléctricos: Estos sensores utilizan la luz para detectar objetos. Se clasifican en sensores de barrera, retrorreflectantes y de reflexión directa, cada uno con características y aplicaciones únicas. Los sensores fotoeléctricos son conocidos por su detección sin contacto, su capacidad para detectar casi todos los materiales y soportar una larga distancia de detección con línea de visión. Utilizan tecnologías de infrarrojos y láser. Un buen ejemplo de sensor reflexivo es el sencillo QR1113 de onsemi, un emisor de infrarrojos de 940 nm encapsulado lado a lado con un fototransistor de silicio compatible en encapsulados de montaje superficial y pasante.

- Sensores de proximidad: Estos sensores detectan objetos metálicos sin contacto físico, utilizando principios de inducción electromagnética. Son muy resistentes a factores ambientales como el polvo y el aceite. Para objetos no metálicos se prefieren las tecnologías ultrasónica y fotoeléctrica.

- Sensores de presión: Los sensores de presión se utilizan en entornos neumáticos, hidráulicos o de salas blancas para mantener unas condiciones de funcionamiento óptimas y alertar de las desviaciones. Suelen basarse en galgas extensométricas o resistencias de fuerza configuradas en puente de Wheatstone para anular errores y medir la presión en términos de pequeñas tensiones.

- Sensores de temperatura: Los sensores de temperatura controlan y regulan la temperatura en diversas industrias, desde el procesado de alimentos hasta el funcionamiento de máquinas. Los termopares y los detectores de temperatura por resistencia (RTD) se utilizan habitualmente junto con sensores de temperatura semiconductores como onsemi’ADM1023.

- Sensores medioambientales: Los sensores ambientales, como los de gases y productos químicos, controlan determinados gases tóxicos o inflamables en entornos donde es necesaria la vigilancia. A menudo se integran en sistemas de seguridad. Los sensores de lluvia y luz, como el NCV76124 diseñado originalmente para aplicaciones de automoción, pueden enviar y medir la luz reflejada mediante fotodiodos para identificar partículas en el ambiente. O el front-end analógico del sensor electroquímico CEM102 utilizado en la monitorización continua de la glucosa (CGM) junto con el microcontrolador RSL15 habilitado para Bluetooth® 5.2 puede medir cambios minúsculos en la corriente química mientras funciona con un consumo de energía del sistema muy bajo.

Consideraciones clave sobre los sensores

Estas son las 5 consideraciones principales a la hora de seleccionar los sensores adecuados para mejorar los sistemas físicos de IA en la fabricación inteligente:

- Precisión y velocidad específicas para cada aplicación: Los sensores deben cumplir los requisitos de precisión y velocidad de la tarea específica de IA, ya sea inspección de calidad en tiempo real, mantenimiento predictivo o control robótico.

- Calidad y fiabilidad de los datos: Los sensores generan grandes cantidades de datos a lo largo del tiempo que la IA puede analizar para descubrir patrones. Los sensores que proporcionan datos fiables de forma repetitiva son fundamentales para entrenar y ejecutar modelos de IA que respalden una toma de decisiones ágil en todo el ecosistema de fabricación.

- Interoperabilidad e integración: Los sensores deben integrarse perfectamente en los sistemas de fabricación existentes y ser compatibles con los buses de campo y protocolos de comunicación estándar. Esto significa que los nuevos sensores habilitados para IA deben ser miniaturizados e interoperables.

- Ciberseguridad y privacidad de los datos: A medida que crecen los sensores conectados en red, también aumentan los riesgos de ciberamenazas y las exigencias en materia de seguridad OT e IT. Garantizar la transmisión segura de datos en el perímetro es fundamental, especialmente cuando los sistemas de IA dependen de datos operativos sensibles procedentes de sensores para la toma de decisiones. Esto se consigue mediante sensores autocalibrados y redundantes que puedan detectar y aislar las amenazas.

- Sostenibilidad y eficiencia energética: Mientras se amplía el número de sensores para la IA física, los operadores siguen teniendo que estar por debajo del presupuesto de energía y los sensores que operan a baja corriente de funcionamiento proporcionan una ventaja para la escalabilidad.