Cảm biến công nghiệp cho hệ thống trí tuệ nhân tạo vật lý trong lĩnh vực sản xuất thông minh

Giới thiệu

Sản xuất thông minh đại diện cho sự kết hợp giữa công nghệ số với các quy trình sản xuất truyền thống. Trung tâm của sự chuyển đổi này là trí tuệ nhân tạo vật lý (AI), tích hợp các thuật toán AI với các hệ thống vật lý như cánh tay robot, xe tự hành (AGV) và máy CNC. Để các hệ thống này hoạt động hiệu quả, chúng cần dữ liệu thời gian thực từ môi trường vật lý – đây chính là vai trò của các cảm biến. Hoạt động như "mắt và tai", cảm biến công nghiệp đã trở thành yếu tố không thể thiếu trong sản xuất và tự động hóa hiện đại, chuyển đổi từ các thiết bị đo lường cơ bản thành các hệ thống phức tạp có khả năng phát hiện và giám sát các khía cạnh khác nhau của tự động hóa rời rạc và tự động hóa quy trình. Khi kết hợp với AI (AI thị giác, AI âm thanh hoặc AI vật lý), cảm biến công nghiệp cho phép các hệ thống vật lý tự học, từ đó nâng cao năng suất sản xuất, an toàn, bản sao kỹ thuật số và phân tích dữ liệu.

Bộ ba bài viết này nhằm hỗ trợ các kỹ sư thiết kế trong việc lựa chọn các sản phẩm cảm biến phù hợp cho các ứng dụng công nghiệp được trang bị trí tuệ nhân tạo (AI). Trong bài viết đầu tiên này, chúng ta sẽ tìm hiểu về các loại cảm biến khác nhau và các ứng dụng của chúng. Bài viết thứ hai sẽ đề cập đến các innovation trong cảm biến công nghiệp và các xu hướng mới nổi trong hệ thống AI vật lý và sản xuất thông minh.

Hiểu về cảm biến công nghiệp và cách chúng hoạt động

Cảm biến công nghiệp là các thiết bị có khả năng phát hiện và xử lý các thông số vật lý như khoảng cách, áp suất, nhiệt độ, lưu lượng, mức độ, chuyển động, tốc độ, gia tốc và nhiều thông số khác. Chúng thu thập dữ liệu quan trọng cho việc giám sát và điều khiển các quy trình sản xuất. Dữ liệu này sau đó được truyền đến các bộ điều khiển logic lập trình (PLC) hoặc CNC thông qua các mô-đun giao tiếp và đầu vào/đầu ra kỹ thuật số/tương tự.

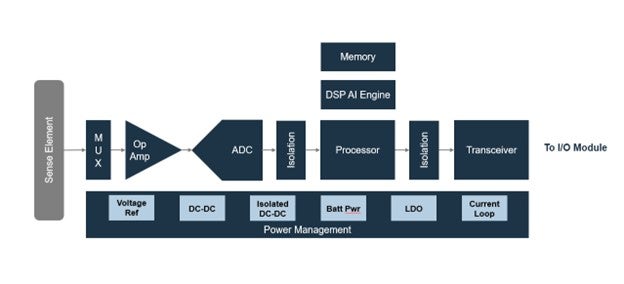

Các thành phần chính của một cảm biến công nghiệp điển hình (xem Hình 1) bao gồm phần cảm biến, nguồn điện tham chiếu, bộ khuếch đại hoạt động (OpAmp), bộ chuyển đổi tương tự-số (ADC), bộ xử lý, giao diện và quản lý nguồn điện. Phần cảm biến đo lường một thông số vật lý và chuyển đổi nó thành tín hiệu điện như điện áp, dòng điện, điện trở và các loại tương tự.

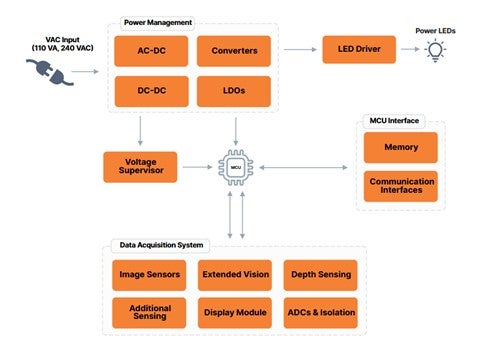

Các cảm biến công nghiệp đóng vai trò là giao diện giữa trí tuệ nhân tạo (AI) và thế giới vật lý, tương tự như hệ thần kinh trong cơ thể con người. Khi thế giới kỹ thuật số cần tương tác với môi trường vật lý, nó cần các cảm biến tín hiệu analog và tín hiệu hỗn hợp. Hệ thống tự động hóa công nghiệp thế hệ mới không chỉ tích hợp khả năng AI trong đám mây công nghệ thông tin (IT) mà còn nhúng AI vào các thiết bị công nghệ vận hành (OT) được triển khai tại hiện trường. Điều này có nghĩa là các thuật toán AI được sử dụng tại biên trong các cảm biến và PLC/robot để đưa ra quyết định nhanh chóng. Chúng ta sẽ tập trung vào các cảm biến được sử dụng trong tự động hóa công nghiệp ở đây.

Các loại cảm biến

- Cảm biến hình ảnh (Vision)Cảm biến hình ảnh sử dụng camera để ghi lại hình ảnh và video của sản phẩm đang được sản xuất nhằm xác định sự hiện diện, hướng và độ chính xác. Chúng là thành phần quan trọng trong kiểm soát chất lượng và kiểm tra sản phẩm. Các cảm biến này có thể phát hiện nhiều điểm trên sản phẩm bằng một cảm biến duy nhất và hỗ trợ cho hệ thống thị giác máy. onsemi’Các cảm biến hình ảnh và camera hồng ngoại sóng ngắn của [tên công ty] cung cấp chất lượng hình ảnh xuất sắc với mức tiêu thụ điện năng thấp. Chúng mang lại dải động cao và hiệu suất trong điều kiện ánh sáng yếu, giúp hệ thống của bạn đạt được kết quả tốt nhất trong mọi môi trường nhà máy thông minh.

- Cảm biến vị trí và mô-men xoắn: Mặc dù các cảm biến hiệu ứng Hall, lực và quang học đã được sử dụng cho điều khiển vị trí động cơ, nhưng những cảm biến này rất đắt đỏ khi xem xét giải pháp tổng thể bao gồm các yếu tố cảm biến như nam châm hoặc điện trở chính xác, hoặc quy trình sản xuất phức tạp cho bộ mã hóa quang học. Một xu hướng mới là sử dụng cảm biến vị trí cảm ứng sử dụng mạch in (PCB) với cuộn dây làm yếu tố cảm biến, kết hợp với mạch tiền khuếch đại (AFE) và bộ điều khiển trong các ứng dụng liên quan đến điều khiển chuyển động và robot. Các cảm biến NCS32100 và NCV77320 có những ưu điểm độc đáo so với cảm biến vị trí truyền thống, bao gồm nhưng không giới hạn ở khả năng chịu nhiệt, đơn giản hóa cơ khí và khả năng chống lại các chất gây ô nhiễm.

- Cảm biến siêu âmSử dụng sóng siêu âm, các cảm biến này đo khoảng cách. Chúng lý tưởng để phát hiện các vật thể trong suốt (khác với cảm biến ánh sáng) và không bị ảnh hưởng bởi bụi bẩn. Một ví dụ điển hình về cảm biến khoảng cách là onsemi’Cảm biến siêu âm NCV75215 có khả năng phát hiện vật thể trong khoảng cách từ 25cm đến 4,5m. Trong các robot di động tự động, cảm biến siêu âm được sử dụng cho việc điều hướng và tránh chướng ngại vật. Công nghệ cảm biến siêu âm cũng có thể được áp dụng để đo lưu lượng và mức chất lỏng trong các ứng dụng tự động hóa quá trình, cũng như phát hiện lỗi/vết nứt trong quá trình kiểm tra chất lượng sản phẩm hoàn thiện.

- Cảm biến quang điệnCác cảm biến này sử dụng ánh sáng để phát hiện vật thể. Chúng được phân loại thành ba loại: cảm biến xuyên qua (thrubeam), cảm biến phản xạ ngược (retroreflective) và cảm biến phản xạ khuếch tán (diffuse-reflective), mỗi loại có đặc điểm và ứng dụng riêng biệt. Cảm biến quang điện được biết đến với khả năng phát hiện không tiếp xúc, có thể phát hiện hầu hết các vật liệu và hỗ trợ khoảng cách phát hiện xa với tầm nhìn trực tiếp. Chúng sử dụng công nghệ hồng ngoại và laser. Một ví dụ điển hình về cảm biến phản xạ là QR1113 của onsemi, một bộ phát hồng ngoại 940nm được tích hợp song song với một transistor quang silicon tương thích trong các gói bề mặt và gói lỗ.

- Cảm biến khoảng cáchCác cảm biến này phát hiện các vật thể kim loại mà không cần tiếp xúc vật lý, dựa trên nguyên lý cảm ứng điện từ. Chúng có khả năng chống chịu cao với các yếu tố môi trường như bụi và dầu. Công nghệ siêu âm và quang điện được ưa chuộng cho các vật thể không kim loại.

- Cảm biến áp suấtCảm biến áp suất được sử dụng trong các môi trường khí nén, thủy lực hoặc phòng sạch để duy trì điều kiện hoạt động tối ưu và cảnh báo các sai lệch. Chúng thường dựa trên các cảm biến biến dạng hoặc cảm biến lực được cấu hình theo cấu trúc cầu Wheatstone để loại bỏ sai số và đo áp suất dưới dạng các điện áp nhỏ.

- Cảm biến nhiệt độCảm biến nhiệt độ được sử dụng để theo dõi và điều chỉnh nhiệt độ trong nhiều ngành công nghiệp, từ chế biến thực phẩm đến vận hành máy móc. Các loại cảm biến nhiệt độ phổ biến bao gồm cặp nhiệt điện (thermocouples), cảm biến nhiệt độ điện trở (RTDs) và cảm biến nhiệt độ bán dẫn như... onsemi’ADM1023.

- Cảm biến môi trườngCác cảm biến môi trường như cảm biến khí và hóa chất theo dõi các loại khí độc hại hoặc dễ cháy trong các môi trường yêu cầu sự giám sát chặt chẽ. Chúng thường được tích hợp vào các hệ thống an toàn. Cảm biến mưa và ánh sáng như NCV76124, ban đầu được thiết kế cho ứng dụng ô tô, có thể gửi và đo ánh sáng phản xạ bằng photodiode để xác định các hạt bụi trong môi trường. Hoặc cảm biến điện hóa CEM102 với mạch tiền khuếch đại analog, được sử dụng trong theo dõi glucose liên tục (CGM), kết hợp với bộ vi điều khiển RSL15 hỗ trợ Bluetooth® 5.2, có thể đo các thay đổi nhỏ trong dòng điện hóa học trong khi hoạt động ở mức tiêu thụ điện năng hệ thống rất thấp.

Các yếu tố quan trọng cần xem xét đối với cảm biến

Dưới đây là 5 yếu tố quan trọng cần xem xét khi lựa chọn cảm biến phù hợp để nâng cao hệ thống AI vật lý trong sản xuất thông minh:

- Độ chính xác và tốc độ tùy chỉnh theo ứng dụngCác cảm biến phải đáp ứng các yêu cầu về độ chính xác và tốc độ của tác vụ AI cụ thể—cho dù đó là kiểm tra chất lượng thời gian thực, bảo trì dự đoán hay điều khiển robot.

- Chất lượng và độ tin cậy của dữ liệuCác cảm biến tạo ra lượng dữ liệu khổng lồ theo thời gian mà trí tuệ nhân tạo (AI) có thể phân tích để phát hiện các mẫu dữ liệu. Các cảm biến cung cấp dữ liệu đáng tin cậy một cách liên tục là yếu tố quan trọng để đào tạo và vận hành các mô hình AI, hỗ trợ quá trình ra quyết định linh hoạt trong toàn bộ hệ sinh thái sản xuất.

- Khả năng tương tác và tích hợpCác cảm biến phải tích hợp một cách liền mạch với các hệ thống sản xuất hiện có và hỗ trợ các giao thức truyền thông và bus trường tiêu chuẩn. Điều này có nghĩa là các cảm biến mới được trang bị trí tuệ nhân tạo (AI) phải có kích thước nhỏ gọn và có khả năng tương tác với nhau.

- An ninh mạng và Bảo mật dữ liệuKhi số lượng cảm biến kết nối mạng ngày càng tăng, các rủi ro về mối đe dọa mạng và yêu cầu về an ninh mạng cho hệ thống điều khiển công nghiệp (OT) và công nghệ thông tin (IT) cũng gia tăng. Đảm bảo truyền tải dữ liệu an toàn tại biên mạng là yếu tố quan trọng, đặc biệt khi các hệ thống trí tuệ nhân tạo (AI) phụ thuộc vào dữ liệu vận hành nhạy cảm từ cảm biến để ra quyết định. Điều này được thực hiện thông qua việc sử dụng các cảm biến tự hiệu chỉnh và dự phòng, có khả năng phát hiện và cách ly các mối đe dọa.

- Bền vững và Hiệu quả năng lượngKhi mở rộng số lượng cảm biến cho trí tuệ nhân tạo vật lý (Physical AI), các nhà điều hành vẫn cần tuân thủ ngân sách năng lượng. Các cảm biến hoạt động ở dòng điện hoạt động thấp mang lại lợi thế về khả năng mở rộng.